隨著電子計算機技術(shù)發(fā)展,上世紀末,國外瓶罐玻璃行業(yè)陸續(xù)推出了伺服供料機,引領了料滴成形的極大改善并取得了快速發(fā)展。同時出現(xiàn)了全伺服和在原機械式供料機基礎上增加了部分伺服機構(gòu),僅把沖料和剪刀這兩個部分改換成了伺服機構(gòu),不僅同樣可實現(xiàn)不同料重的同機生產(chǎn),也提高了供料機設備的性價比的兩種不同型式的伺服供料機。

01.全伺服供料機

1.1 全伺服供料機的特征

完成玻璃瓶罐料滴制備的供料機需進行勻料、沖料、剪料等過程,其沖料裝置和剪料裝置要執(zhí)行一定的運動軌跡,才能沖制出適合工藝要求的料型。要讓它們執(zhí)行一定的運動軌跡,就得依靠一定曲線的凸輪來完成。沖料、剪料的運動軌跡以及勻料筒的高度和速度要隨制品的品種、機速和工藝要求而變化。

機械凸輪式供料機,這是由一個電機經(jīng)過同步帶傳動,驅(qū)動渦輪變速箱,變速箱的兩個出軸分別安裝剪刀凸輪和沖料凸輪,凸輪控制導桿而帶動沖頭和剪刀的運行;勻料器也是由電機、變速箱、機械調(diào)速機構(gòu)等驅(qū)動勻料筒運行。這種結(jié)構(gòu)方式不僅復雜,而且制約了高速、高質(zhì)、輕量化的制品生產(chǎn)。在更換制品品種或調(diào)整機速時,都要更換上不同的機械凸輪。沖頭的沖程、沖頭高度要通過手搖桿進行調(diào)整,調(diào)整困難,操作復雜。

伺服供料機與機械供料機相比,其特征就是用伺服電機驅(qū)動沖料機構(gòu)和剪切機構(gòu)的運行,把描述凸輪的數(shù)據(jù)下載到計算機,計算機按照凸輪數(shù)據(jù)的要求控制伺服電機驅(qū)動剪切和沖料的運行動作,運行過程中,由計算機控制的伺服電機實時改變每一點的運行速度,達到平滑精確實現(xiàn)各種凸輪的運行效果。

這就實現(xiàn)了換品種、調(diào)機速、調(diào)組數(shù)不改變機械機構(gòu),不更換機械凸輪,只需在計算機上選擇各種需求的凸輪數(shù)據(jù)下載到計算機控制器,在現(xiàn)場通過按鈕或者現(xiàn)場終端機調(diào)整沖程、零點、相位等數(shù)據(jù),實現(xiàn)方便的操作,精確的控制,使沖料、剪切、勻料相互協(xié)調(diào)運行,實現(xiàn)高精度的沖料以及多滴料的平行剪切;以準確的勻料速度及勻料筒高度調(diào)整達到精確的料重控制,操作方便、運行可靠、控制精確靈活,有效的提高了產(chǎn)品產(chǎn)量和產(chǎn)品質(zhì)量,克服了機械供料機所存在的缺點。

1.2 全伺服供料機組成

伺服供料機由電氣控制部分和伺服供料機機械主體兩大部分組成。

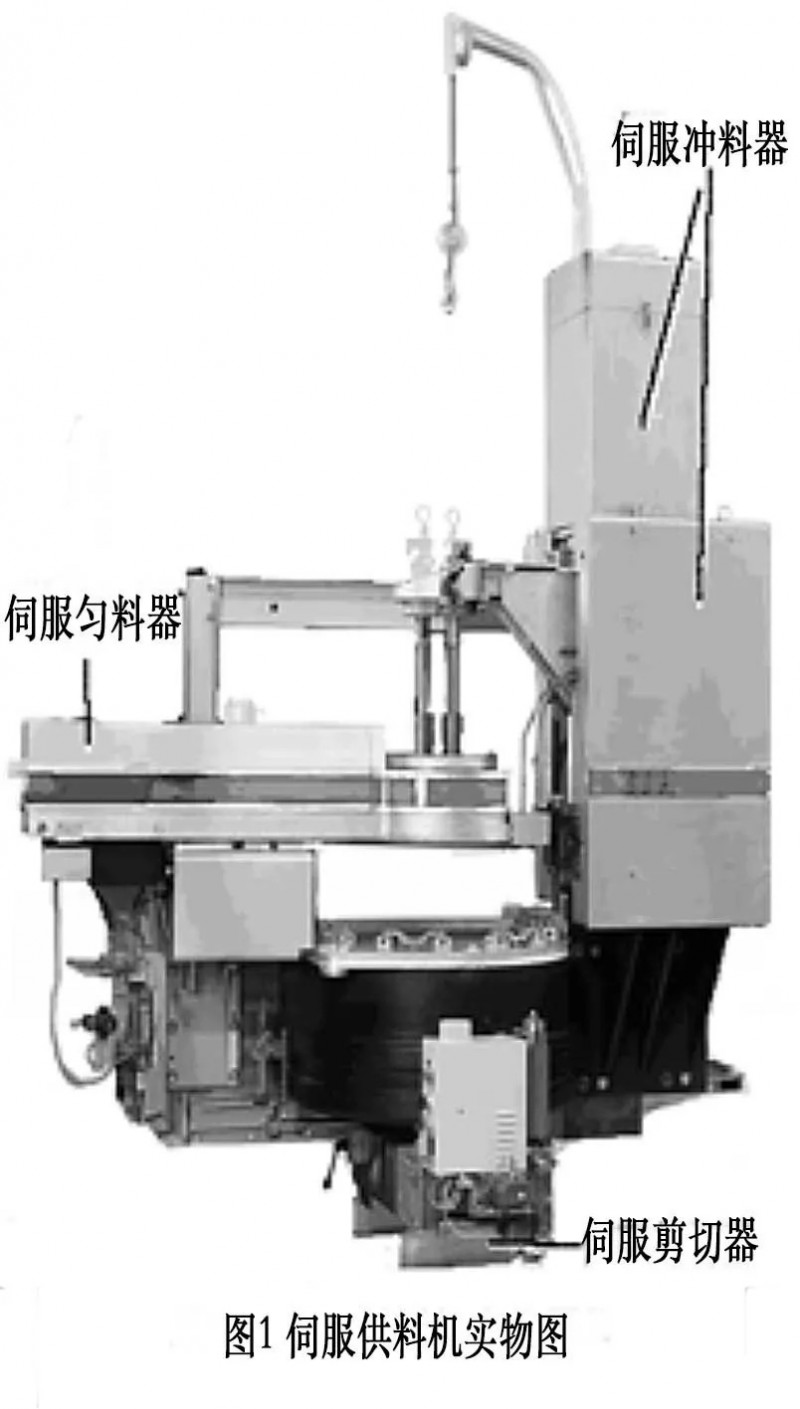

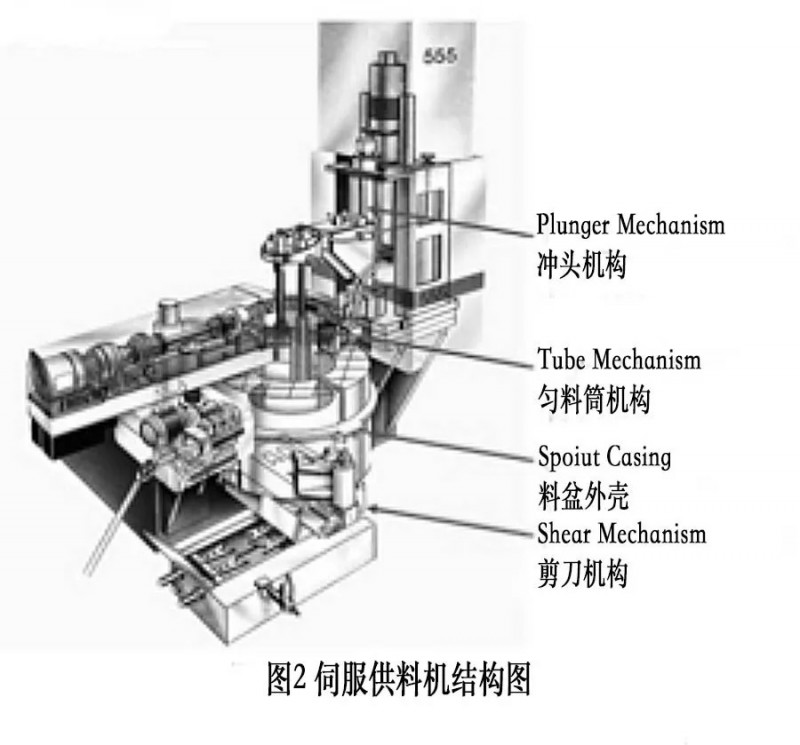

機械主體主要由伺服沖料器、伺服剪切器和伺服勻料筒及其電氣控制部分組成(圖1、圖2)。

(1)伺服沖料器

不同制造商伺服沖料器的結(jié)構(gòu)有所差別,但都是通過控制伺服電機的實時運行速度,實現(xiàn)沖頭的特定凸輪曲線。

(2)伺服剪切器

伺服電機經(jīng)過同步帶、變速箱或者齒條、齒輪驅(qū)動剪刀臂帶動剪刀運行。伺服電機按照可編程的凸輪曲線驅(qū)動剪刀的剪切運動。

(3)伺服勻料器

伺服供料機的伺服勻料器,它不但實現(xiàn)電氣調(diào)整勻料筒的速度,還通過伺服電機或者步進電機驅(qū)動勻料筒的高度調(diào)整裝置,實現(xiàn)勻料筒高度的準確調(diào)整,達到料重的精確控制。

(4)電氣控制部分

伺服供料機由電氣控制部分和伺服供料機機械主體兩大部分組成。

電氣控制部分由伺服驅(qū)動器、伺服沖料控制板、伺服剪切控制板、伺服勻料控制板和通訊底板(與電子定時公用)、電源變壓器、伺服沖料控制盒、伺服剪切控制盒等組成。

伺服供料機與機械供料機相比,其最大的優(yōu)勢體現(xiàn)在:

①用電子凸輪取代機械凸輪,更換品種和調(diào)整機速不用更換機械凸輪,給控制器下載不同的凸輪數(shù)據(jù)即可。

②使用現(xiàn)場按鈕或者現(xiàn)場終端調(diào)整相位、行程、零點,取代了手動的機構(gòu)調(diào)整。

③伺服電機運行的電子凸輪,特性優(yōu)良,曲線平滑,運行穩(wěn)定,適合于輕量化控制,高機速運行。

伺服供料機的最大優(yōu)勢不僅在于以電子凸輪取代機械凸輪而產(chǎn)生的巨大優(yōu)勢,更在于其“現(xiàn)場調(diào)整相位、行程、零點”的方便性上。

【注意】無論是機械供料機還是伺服供料機,料滴成型工藝的調(diào)整規(guī)則和要求,都是一樣的。

1.3 伺服供料系統(tǒng)的先進功能

當今及今后伺服供料系統(tǒng)先進功能的研究,有如下幾方面:

1)精確的控制料溫,或者料溫與料重聯(lián)動智能控制;

2)伺服沖料的多凸輪曲線運行:由單個伺服電機控制的伺服沖頭,分時運行不同的凸輪曲線和沖程,例如,6組機,沖制一個44號凸輪,50mm的沖程;再沖2個59號凸輪,45mm沖程;再沖制3個73號凸輪,40mm沖程。周而復始,可以得到不同的料型和料重。在制瓶機中安裝不同的模具,就可以同時生產(chǎn)不同的品種。

3)多滴料的伺服沖料器,每個沖頭單獨控制:為了更好的實現(xiàn)多滴料的料重和料型的控制,采用多個伺服電機,每個伺服電機驅(qū)動一個沖頭,可以運行不同的凸輪曲線、不同的零程。使多滴料的料重和料型全面符合要求。

4)尋找自動檢測料重的方法,實現(xiàn)供料系統(tǒng)的料溫、料重、料型全自動智能控制。

02.機械與伺服機構(gòu)結(jié)合的供料機

2.1 簡 述

隨著伺服供料機的逐步推廣應用收到了比較好的效果。近幾年世界上又在原有機械式供料上進行了部分伺服化的探索,即在原有機械式供料機的基礎上,僅把沖料和剪刀機構(gòu)局部改換成伺服機構(gòu)。我們把它定義為“械機與伺服機構(gòu)結(jié)合的供料機”(或稱為部分伺服),取得了較好的成果。這種做法不僅提高了料滴成形的性能,同時也能實現(xiàn)同機不同料重的生產(chǎn),提高供料機的設備性價比。

2.2 雙馬達剪刀機構(gòu) 海葉2323(圖3)

(1)雙馬達伺服剪刀機構(gòu)的設計特點

① 雙馬達伺服剪刀機構(gòu)的剪切面趨于平行

兩個剪刀臂的運動旋轉(zhuǎn)中心同軸,因此在剪切瞬間剪刀片的運動軌跡垂直于中心軸(實為平行剪切)。

② 剪刀與料碗距離最小化

剪切點與料碗之間的距離最小為1/2英寸。

③ 無換向動作

每個剪刀臂均由一個三相伺服電機單獨控制。每次剪切,兩個電機均完成一次完整的旋轉(zhuǎn)動作,因此在剪切點無需換向。控制兩個剪刀臂的運動電機相環(huán)鎖定,從而實現(xiàn)同步控制。

④ 低磨損

運動部件之間的傳力接頭全部為球面輥子軸承,幾乎實現(xiàn)零磨損和零反沖力。

(2)雙馬達伺服剪刀機構(gòu)特征

① 剪刀機構(gòu)的功能更先進─結(jié)合供料機可實現(xiàn)多瓶種生產(chǎn);

② 剪刀機構(gòu)的應用更靈活─可安裝到其他任何品牌的供料機上,配合行列式制瓶機同機臺上不同重量的多品種的靈活生產(chǎn);

③ 剪刀機構(gòu)的模塊化設計使設備的價格有明顯降低。

(3)技術(shù)優(yōu)勢

剪刀片運動(剪切瞬間)軌跡垂直于中心軸,這種瞬間即逝的動作實際上就是平行剪切的軌跡;

極好的動作重復性(最大時間偏差0.2毫秒),改善料滴重量的一致性;

剪刀動作軌跡可預先選擇;

高剪切速度適于高速生產(chǎn),250剪/分鐘;

延長了剪刀臂在張開位置的停留時間,有利于剪刀片冷卻;

延長剪刀片使用壽命;

延長剪刀機構(gòu)使用壽命;

維護簡單,幾乎為零。

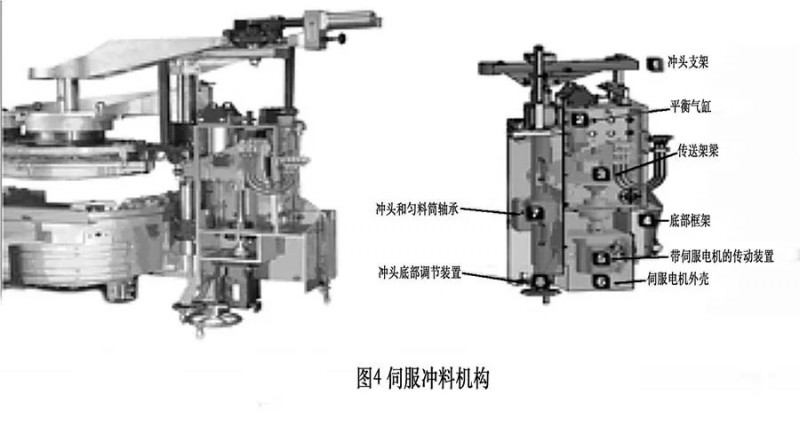

2.3 伺服沖料機構(gòu) 海葉2329 型

伺服電機通過沖頭傳動軸驅(qū)動沖頭臂支撐架梁,傳送架梁帶動沖頭主軸上下往復運動,由限位開關(guān)分別限定往復運動的高位和低位。通過架梁傳送給沖頭的行程運動,可有效避免附加給沖頭和勻料筒的彎曲力和橫向力(圖4)。

雙馬達剪刀機構(gòu)可靈活與任何一款供料機匹配安裝。剪刀片的運動軌跡是單向連續(xù)環(huán)形運動。剪刀臂無換向運動,無反沖力,無支撐力,磨損也幾乎為零,可以使用錐形滾柱軸承。

(1)雙馬達伺服剪刀機構(gòu)的設計特點

① 雙馬達伺服剪刀機構(gòu)的剪切面趨于平行

兩個剪刀臂的運動旋轉(zhuǎn)中心同軸,因此在剪切瞬間剪刀片的運動軌跡垂直于中心軸(實為平行剪切)。

② 剪刀與料碗距離最小化

剪切點與料碗之間的距離最小為1/2英寸。

③ 無換向動作

每個剪刀臂均由一個三相伺服電機單獨控制。每次剪切,兩個電機均完成一次完整的旋轉(zhuǎn)動作,因此在剪切點無需換向。控制兩個剪刀臂的運動電機相環(huán)鎖定,從而實現(xiàn)同步控制。

④ 低磨損

運動部件之間的傳力接頭全部為球面輥子軸承,幾乎實現(xiàn)零磨損和零反沖力。

(2)雙馬達伺服剪刀機構(gòu)特征

① 剪刀機構(gòu)的功能更先進─結(jié)合供料機可實現(xiàn)多瓶種生產(chǎn);

② 剪刀機構(gòu)的應用更靈活─可安裝到其他任何品牌的供料機上,配合行列式制瓶機同機臺上不同重量的多品種的靈活生產(chǎn);

③ 剪刀機構(gòu)的模塊化設計使設備的價格有明顯降低。

(3)技術(shù)優(yōu)勢

剪刀片運動(剪切瞬間)軌跡垂直于中心軸,這種瞬間即逝的動作實際上就是平行剪切的軌跡;

極好的動作重復性(最大時間偏差0.2毫秒),改善料滴重量的一致性;

剪刀動作軌跡可預先選擇;

高剪切速度適于高速生產(chǎn),250剪/分鐘;

延長了剪刀臂在張開位置的停留時間,有利于剪刀片冷卻;

延長剪刀片使用壽命;

延長剪刀機構(gòu)使用壽命;

維護簡單,幾乎為零。

2.3 伺服沖料機構(gòu) 海葉2329 型

伺服電機通過沖頭傳動軸驅(qū)動沖頭臂支撐架梁,傳送架梁帶動沖頭主軸上下往復運動,由限位開關(guān)分別限定往復運動的高位和低位。通過架梁傳送給沖頭的行程運動,可有效避免附加給沖頭和勻料筒的彎曲力和橫向力(圖4)。

機構(gòu)特征

① 傳送架梁上安裝了平衡氣缸,用于補償重力。。

② 勻料筒附近配備了控制盒,方便現(xiàn)場調(diào)整。

③ 沖頭底部配有手搖曲柄裝置。

④ 伺服驅(qū)動控制器采用西門子的多軸驅(qū)動系統(tǒng)SIMOTION®。

◎ 高質(zhì)量的電器元件結(jié)合帶解碼器的伺服電機,實現(xiàn)可靠運行。哪怕是故障也不用擔心,因為系統(tǒng)的設計理念很人性化,故障診斷和處理操作非常方便。

◎每個機械部件的信號地址和程序儲存在數(shù)據(jù)存儲卡中,更換某部件后,程序和地址無需重新設定,一旦系統(tǒng)啟動,儲存卡里的數(shù)據(jù)會自動導出。這樣既節(jié)省了停機時間,也使得故障維修工作簡單化。

◎有關(guān)系統(tǒng)的故障及修改信息全部儲存在數(shù)據(jù)庫中,可通過觸摸屏按時間和日期追溯。

2.4 同臺機生產(chǎn)不同重量的料滴

2012年10月份,在德國杜塞爾多夫的玻璃展會上,德國HEYE展出了該公司最新模塊化產(chǎn)品:多瓶種生產(chǎn)技術(shù)。僅需更換伺服沖頭和雙馬達剪刀機構(gòu)配合相應的控制軟件,即可實現(xiàn)同一臺行列機生產(chǎn)不同瓶重不同瓶型的產(chǎn)品,有利于試產(chǎn)和長期小單生產(chǎn),有效節(jié)省模具儲備并可實現(xiàn)“不浪費一個料滴”。

【關(guān)注發(fā)展趨勢】

隨著國內(nèi)市場對某些玻璃瓶產(chǎn)品“小批量多品種”的不同需求,要想在同一臺行列制瓶機上生產(chǎn)不同重量的產(chǎn)品,就必須選用局部伺服結(jié)構(gòu)的供料機才能實現(xiàn)“多瓶種生產(chǎn)技術(shù)"。

對機械與伺服結(jié)合的供料機,可以在設備原來的基礎上以較少的投資更換某幾個適用的機構(gòu)部件,從而使設備性能得以明顯提升或有利于操作的改善,它的必然結(jié)果是增加了經(jīng)濟效益。可見任何設備不見得都必須是全伺服的就好。防止把設備都全伺服化當成是標準配置,從而走入了并不太適用的誤區(qū)。