在了解玻璃制品的成型方法前,先必須了解玻璃在成型過程中密切相關(guān)的性質(zhì)。

一、與成型有關(guān)的玻璃性質(zhì)

玻璃的成形過程與玻璃的性質(zhì)有著密切的關(guān)系。玻璃的成形性質(zhì)包括玻璃的黏度、表面張力、結(jié)晶性能、熱膨脹性、傳熱性質(zhì)和熱流動性質(zhì)等。下面就其中幾個重要性質(zhì)作扼要說明。

1 黏度viscosity

粘度,度量流體粘性大小的物理量。又稱粘性系數(shù)、動力粘度,記為μ。

粘度是衡量流體流動性的指標(biāo),表示流體流動的分子間摩擦而產(chǎn)生阻力的大小,有三種表示方法:

動力粘度:面積各為1m2并相距1m的兩層流體,以1m/s的速度作相對運動時所產(chǎn)生的內(nèi)摩擦力。單位:Pa·S(帕.秒)

運動粘度:動力粘度與同溫度下該流體密度P之比。單位為m2/s

恩氏粘度:某濃度下,在思氏粘度計中流出200ml液體所需時間與20℃流出同體積蒸餾水所需時間之比。

黏度是玻璃的重要性質(zhì)之一。玻璃的黏度是溫度的函數(shù),并屬于非線性的關(guān)系,這個關(guān)系有利于制品的成形。在玻璃制品的成形過程中,要充分地利用玻璃的黏度和溫度的這一關(guān)系。

玻璃制品的成形過程可分為兩個階段,即成形階段和定形階段。第一個階段賦予制品以要求的外形(內(nèi)形),第二階段是使第一階段所成的形狀固定下來。

通常,玻璃在成形過程第一階段的粘度為102~103帕··秒,第二階段的粘度為105.6帕·秒。對于不同系統(tǒng)的玻璃、不同的制品和不同的成形方法,情況不盡相同。

玻璃的黏度與溫度的關(guān)系和玻璃的化學(xué)組成有著密切的和復(fù)雜的關(guān)系。不同的成形方法要求玻璃具有各不相同的黏度與溫度的關(guān)系。如澆注成形,要求玻璃粘度小,流動性好,機(jī)械化高速成形,則要求“短性”玻璃,而在壓制成形時則要求“長性”玻璃。

玻璃成形的工作黏度范圍,根據(jù)不同的成形方法、制品的大小和質(zhì)量而不相同。概括地說為102~106Pa.s,一般工業(yè)玻璃其上限為5×102Pa.S或103Pa.S,下限通常為4×107Pa.S。小型玻璃制品,其成形的工作黏度范圍小;大型制品的工作黏度范圍大。

“長性”玻璃的黏度--溫度梯度較“短性”玻璃的小,硬化速度較慢,因此其成形的工作黏度范圍大,成形過程的持續(xù)時間長。在成形過程中如果成形機(jī)的結(jié)構(gòu)不可改變,而玻璃制品成形各階段的持續(xù)時間也不能調(diào)整,為了適應(yīng)成形操作的特點與機(jī)速的要求,就需要改變玻璃的長短性,即改變玻璃的組成,使之適合。

2 表面張力

表面張力指液體表面任意二相鄰部分之間垂直于它們的單位長度分界線相互作用的拉力。

玻璃的表面張力在制品成形過程中有著重要意義。如人工挑料、吹小泡或滴料式供料機(jī),都是借助玻璃的表面張力而形成球形表面的雛形或料滴的。而在拉制玻璃管和玻璃棒時,由于玻璃的表面張力作用才獲得正確的圓柱形體。有些玻璃制品成形后還要進(jìn)行爆口和燒口,也是借助玻璃的表面張力使鋒利不齊的邊口加熱軟化變圓滑的。

玻璃的表面張力取決于玻璃的化學(xué)組成和溫度。在一般情況下,溫度升高則玻璃的表面張力降低。熔融玻璃的表面張力比水高3~4倍,與熔融金屬相接近,約為0.15~0.35牛/米(150~350達(dá)因/厘米).

3 傳熱性質(zhì)

玻璃的傳熱方式為傳導(dǎo)和輻射。玻璃制品的成形是熱交換過程,特別是第二階段定形,依賴于玻璃溫度的降低。

玻璃是熱的不良導(dǎo)體,其傳導(dǎo)傳熱取決于導(dǎo)熱系數(shù)的大小。玻璃的化學(xué)組成和溫度決定了導(dǎo)熱系數(shù)的大小。還應(yīng)該指出,玻璃在成形過程中的傳熱是不穩(wěn)定傳熱。

輻射傳熱是玻璃在成形過程中的主要傳熱方式,特別是在300℃以上時,表現(xiàn)尤為明顯。

4 熱流動性

從玻璃的黏度性質(zhì)和傳熱性質(zhì),不難看出,玻璃的成形過程實質(zhì)上是屬于流變學(xué)范疇的問題。而玻璃制品的質(zhì)量在很大程度上取決于成形過程中玻璃的流變狀態(tài)。這種情況不同于常溫的流變學(xué),由于目前對高溫玻璃流變學(xué)方面的研究水平所限,還沒有較完整的理論來指導(dǎo)生產(chǎn)。

二、 玻璃制品的成型方法

由于玻璃的特性:其黏度是隨溫度變化,無確定的熔點,在成形和定形過程是連續(xù)進(jìn)行的特點,使得玻璃容器有多種的成型方法,是玻璃區(qū)別于其它材料的重要特性。

玻璃容器主要的成型方法從成型方法來分有吹制法、壓制法、拉制法、澆注法、燒結(jié)法等。

從用人工或機(jī)械成型來分,又可以區(qū)分為人工成型和機(jī)械成型。

1 人工成型

在成型機(jī)械發(fā)明之前,都是由人工成型的。人工成型主要有:人工吹制、自由成型、人工壓制、人工拉制等。

⑴ 人工吹制:人工吹制的主要工具是空心的吹桿和襯碳模。

人工吹制的主要工序為:挑料、吹小泡、吹制、加工等。

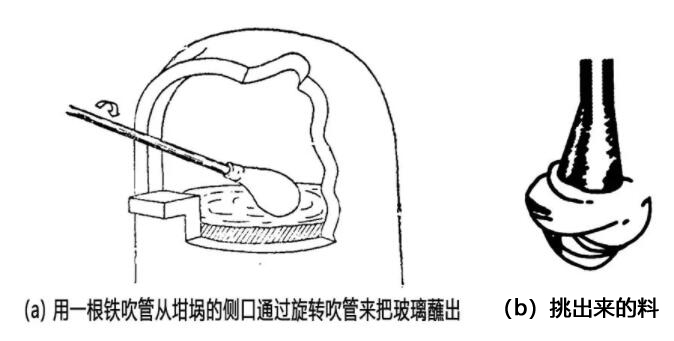

① 挑料—用一根鐵吹管從坩堝的側(cè)口通過旋轉(zhuǎn)吹管來把玻璃蘸出來(圖2-1);

圖2-1 人工挑料

②吹小泡—把玻璃從坩堝取出后,在一塊滾料板上或滾料碗滾動,使挑的料有一定的形狀,平滑的表面。向吹管吹氣使玻璃中形成內(nèi)泡(小泡),如吹制較大的產(chǎn)品,需繼續(xù)蘸料、滾料,繼續(xù)吹氣,旋轉(zhuǎn)或擺動吹桿,使壁厚均勻,拉長接近模腔的形狀(圖2-2)。

2-2 吹小泡

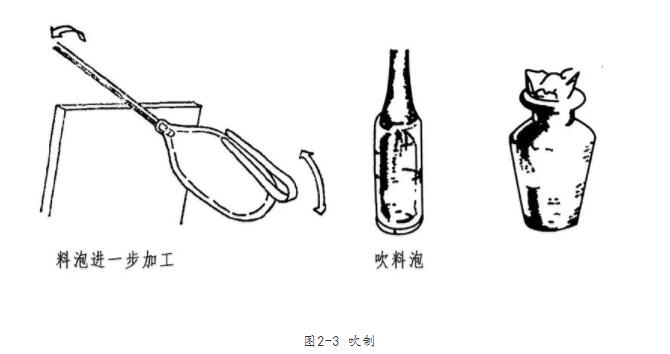

③ 吹制——將料泡放入村碳模中,入模前,模型用冷水冷卻,在不停地轉(zhuǎn)動下,吹氣使料泡脹大成為制品。在繼續(xù)旋轉(zhuǎn)下直至吹成的制品冷卻硬化不致變形時取出模外。然后擊脫吹管進(jìn)行修飾(圖2-3)。

圖2-3 吹制

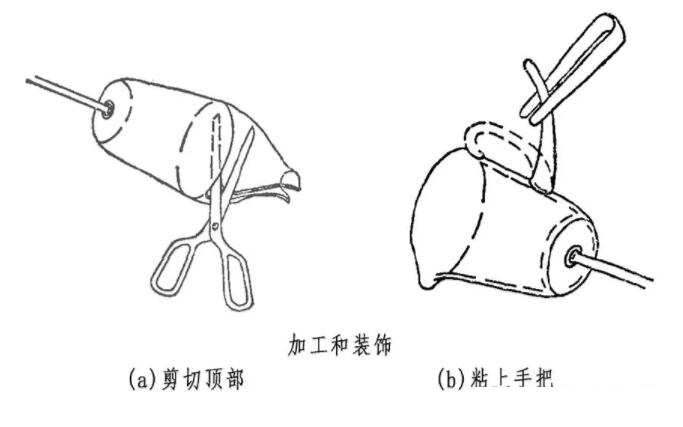

④ 加工——加工或稱修飾。在某些情況下,需要在成形時把口部做好。有時,也用特制的夾子夾住制品,然后擊脫吹制用的吹管,重新加熱制品,用剪刀剪齊口部。在轉(zhuǎn)動下,使制品口部圓滑。有時還需要在制品上粘把,貼花等,最后將制品送去退火(圖2-4)。

圖2-4 加工和裝飾

⑵ 自由成型: 不用模子,用一些特制的工具制成玻璃制品,主要用于藝術(shù)品的制作。

⑶ 人工拉制:人工拉制主要是指拉制玻璃管(或玻璃棒)的成形方法,它是從吹制法中產(chǎn)生出來的。

主要工序和吹制法相似,即挑料、滾料、做料泡,拉管。在不斷地吹氣下,以一定的速度拉制成玻璃管。

⑷人工壓制:是比較古老的成形方法,實際上是半機(jī)械的成形方法。它從挑料,剪料起直至壓制,脫模等均借人力操作。它構(gòu)成形部件主要是模型,沖頭和模環(huán),挑起的玻璃料不用滾壓,直接在模型上用剪刀剪取一定量使之落入模內(nèi),然后放上模環(huán),將模型推至沖頭下面,使沖頭下壓進(jìn)入模中。這時玻璃液即充滿模型,在沖頭與模環(huán)的空間,形成了制品。沖頭應(yīng)在模中停放一定時間,使制品達(dá)到一定硬化程度,不會變形時,抬起沖頭,將模型推出并取出制品送往退火。

2 機(jī)械成型

在全部實現(xiàn)機(jī)械化成形前,玻璃容器還是半機(jī)械化成形。當(dāng)時主要成形空心制品的方法:壓一吹法和吹一吹法已經(jīng)發(fā)明。最初,玻璃的挑料,模型的開、關(guān),雛形和制品的轉(zhuǎn)移是人工操作的.其他則由機(jī)械進(jìn)行。

稍后,成形臺發(fā)展為轉(zhuǎn)臺式,轉(zhuǎn)臺由人工成電動機(jī)操縱。再后除挑料外,模型開、關(guān)、雛形轉(zhuǎn)移等也逐步為機(jī)械所取代。

⑴ 怎樣達(dá)到玻璃容器全部機(jī)械化生產(chǎn)?

只有解決了玻璃液的機(jī)器供料,才能實現(xiàn)全部機(jī)械化。

不同的成型機(jī)要求的供料方法不同,主要有以下三種:

① 液流供料利用池窯中的玻璃液的流動進(jìn)行連續(xù)供料。一般平板玻璃、壓延玻璃、帶式吹泡機(jī)、玻璃成球機(jī)等采用。

② 真空吸料在真空作用下將玻璃液吸出池窯進(jìn)行供料的方法。用于羅蘭式、歐文斯成型機(jī)及轉(zhuǎn)吹成型機(jī)。它可以是用吸料頭吸料(羅蘭機(jī)、轉(zhuǎn)吹法的吹杯機(jī)、吹泡機(jī));也有是用成型機(jī)的初型模直接吸料(歐文斯成型機(jī))。

M.J.歐文斯(Owans)和E.D.利貝(Li-bbey) 通過抽除模子中的空氣來把玻璃液吸入初型模內(nèi)。在提出采用旋轉(zhuǎn)式的玻璃液供料盤用來為吸料提供熔化均勻、表層很熱的玻璃液的設(shè)想后,并經(jīng)過四臺機(jī)器多年的實驗,終于在1904~1905年獲得成功。

③ 滴料供料池窯中的玻璃液經(jīng)過流料槽,達(dá)到所需要的成型溫度,供料機(jī)制成一定重量和形狀的料滴,并經(jīng)過一定的時間間隔將料滴送入成型機(jī)的模具中。

新的有競爭能力的制瓶工藝方法是一種符合制瓶生產(chǎn)要求能夠把玻璃液從熔化裝置投入初型模的設(shè)備,能廣泛地應(yīng)用于各類制瓶機(jī)。這種設(shè)備就是滴料式供料機(jī)。

早期的做法是:從玻璃池窯底部的一個流料孔流出玻璃液帶(在1880年后不久),液帶繞集在模子中,但這樣的玻璃料不密實,溫度也不均勻。

1910年以前,早期的滴料式供料機(jī)的發(fā)展即已開始,在1916年左右獲得成功,其概念是通過各種步驟來控制從流料孔流出的玻璃料流成為一個個密實的玻璃料滴。在剪切之前使玻璃料流獲得短暫的向下加速,而在剪切后則利用向上的動作把在滴料孔下方的玻璃液流抽回一些?,F(xiàn)時所用的料滴式供料機(jī)在1923年已經(jīng)問世,只是近年來有了許多改進(jìn)。

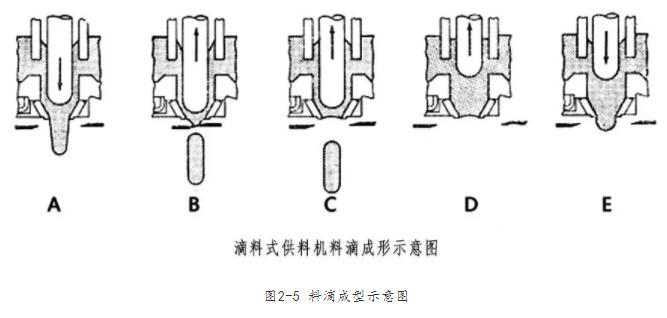

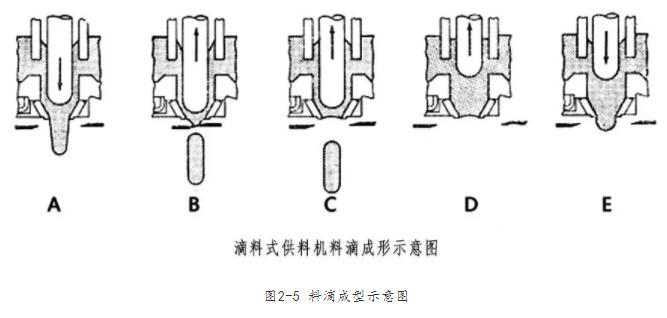

⑵ 供料機(jī)的料滴成型步驟:

① 勻料筒升起,并保持在一定的高度,玻璃液經(jīng)其下部流入勻料筒中,并從料碗流料孔緩慢流出。此時,沖頭加速向下運動,產(chǎn)生向下擠壓玻璃液的作用,致使有較多的玻璃液流出流料孔,形成料滴的上部,產(chǎn)生如圖“B”所示的形狀。

② 沖頭停止向下運動,并開始向上行程。此時,在流料孔處的玻璃液變拉長、直徑變小,由剪刀剪斷而成一個料滴。

③ 沖頭加速向上。由于沖頭周圍的玻璃均粘附在沖頭上,因此當(dāng)沖頭向上運動時,能夠?qū)⒉Aб合蛏咸崞鹨恍踔翆⒘髦亮髁峡淄獾牟A崛肓髁峡住?/div>

④ 沖頭勻速向上行至行程的頂端進(jìn)一步地向上提起玻璃液,并在其頂部位置停止運動一瞬間,待沖頭凸輪轉(zhuǎn)過其等徑部位,玻璃液在重力作用下緩慢恢復(fù)到正常的水平位置。

⑤ 沖頭開始它的勻速向下行程。玻璃液首先在重力作用下由流料孔流出,隨后在沖頭向下擠壓的作用下有更多的玻璃液流出,繼續(xù)如“A”所示的步驟(圖2-5)。

圖2-5 料滴成型示意圖

⑶ 玻璃容器的機(jī)械生產(chǎn)方法

在玻璃制品機(jī)械成形的發(fā)展過程中,開始是用機(jī)器來模仿人工操作。對于吹制來說,則不能像人工吹制一樣,采用擊脫吹管的辦法.因為這樣不但不可能有整齊的口部,而且還需要進(jìn)一步進(jìn)行加工,即不能在成形機(jī)上完整地成形制品。因此,從口部開始成形,便成為機(jī)械吹制成形的先決條件。19世紀(jì)80~90年代發(fā)明的壓—吹法和吹一吹法就都先從成形口部來實現(xiàn)機(jī)械化成形的。

用于小口瓶生產(chǎn)的吹一吹工藝的基本原理是英國的阿什萊(Ashley)大約在1885年的發(fā)明。他發(fā)現(xiàn)初塑模必須倒立,才能有大的開孔來接受玻璃料,同時瓶口必須首先成型,并且需用兩個模子和一個口鉗以及翻倒機(jī)構(gòu)。他曾試圖用實心沖頭來使玻璃分布合適,但失敗了,隨后便發(fā)展出在初型模中用壓縮空氣進(jìn)行“撲吹和倒吹”的作業(yè)階段。

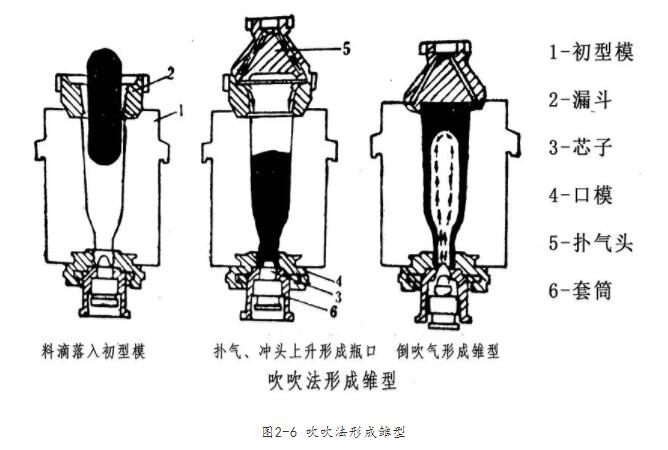

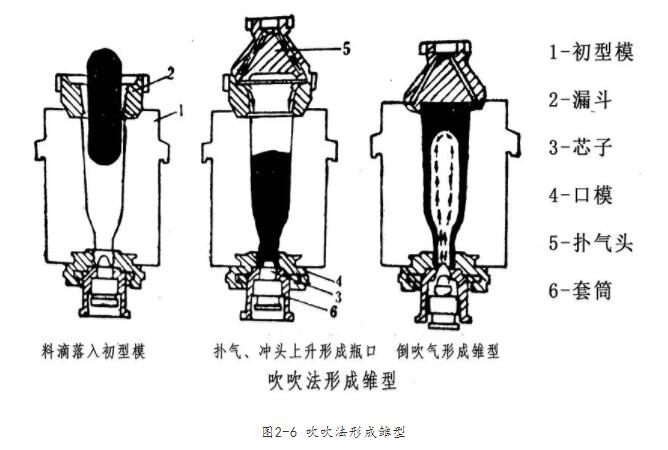

① 吹—吹法生產(chǎn)步驟

吹一吹法的基本原理與人工吹制瓶子相同,先向初型模中吹入壓縮空氣做成瓶子雛型(稱為雛型料泡),再將雛型料泡翻轉(zhuǎn),交給成形模,向成形模中吹入壓縮空氣,最后做出瓶子。

吹一吹法的操作工序如下:

a 裝料:由料碗落下的料滴裝入初型模,為使料滴容易落入初型模,必須使用漏斗。

b 瓶口成形:料滴在初型模中被來自上部的壓縮空氣壓入模內(nèi)。這時在口模下部為了不使玻璃擠出,沖頭自下上升到規(guī)定的位置,形成瓶口。

c 吹成雛型料泡:沖頭下降,向沖頭沖出的凹洞穴自下面吹入壓縮空氣(稱為倒吹氣),吹成雛型料泡。這時為了不使玻璃料從初型模底部擠出,用擋板(即初型模底板)蓋住模子底部(圖2-6)。

圖2-6 吹吹法形成雛型

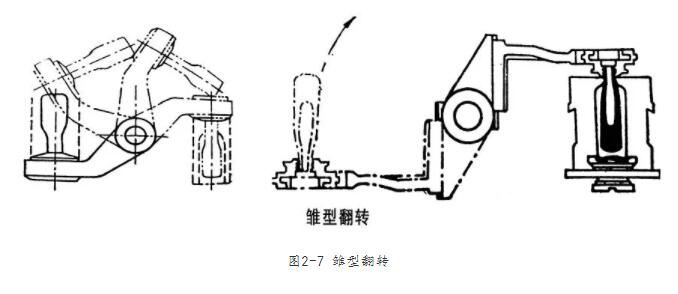

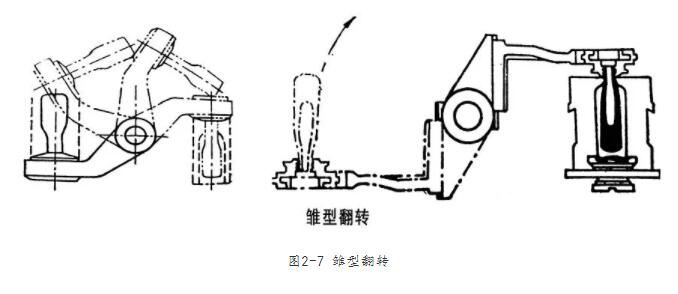

d 雛型料泡翻轉(zhuǎn):擋板上升,初型模開放,雛型料泡在被口模夾住的狀態(tài)下做180°翻轉(zhuǎn),移送至成形模中,在成形模合上的瞬間,口模放開雛型料泡便完全落入成形模中(圖2-7)。

圖2-7 雛型翻轉(zhuǎn)

e 重?zé)幔号c初型模接觸的玻璃料泡表面,由于金屬模具的吸熱而產(chǎn)生硬化層,若立即在成形模中吹制成形則不易得到厚薄均勻、表面光潔的制品。雛型料泡在離開金屬初型模后,進(jìn)入成形模前,使雛型料泡內(nèi)外玻璃溫度分布均勻這一短暫的時間間隔稱為“重?zé)?rdquo;。

f 吹氣成形(正吹氣):在成形模內(nèi),自雛型料泡口部吹入壓縮空氣(吹氣時間可根據(jù)需要調(diào)整),進(jìn)行最后的吹氣,吹成形狀完整的制品。

g 鉗移:成形模開放,鉗瓶夾具將制品移到固定的風(fēng)板上。利用撥瓶機(jī)構(gòu),將風(fēng)板上冷卻的制品按時撥送到送瓶機(jī)的輸送帶上,輸送至退火窯前,由推瓶機(jī)推入退火窯內(nèi)進(jìn)行退火(圖2-8)。

圖2-8 重?zé)帷⒋禋獬尚?、鉗移

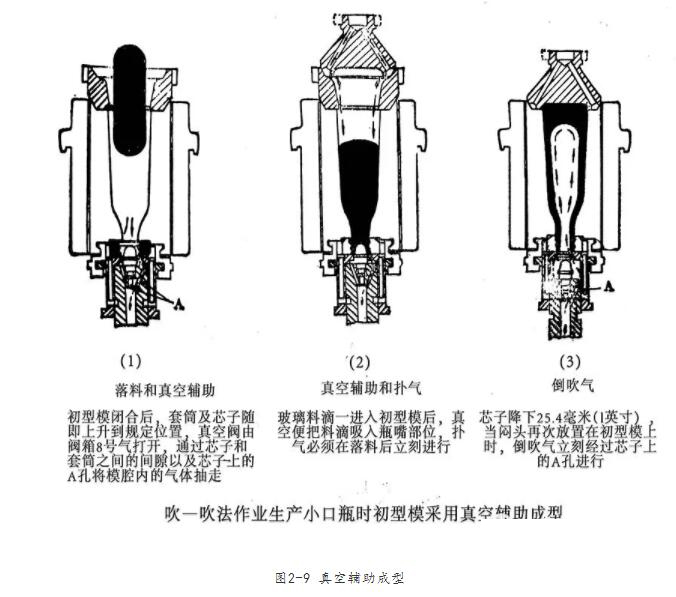

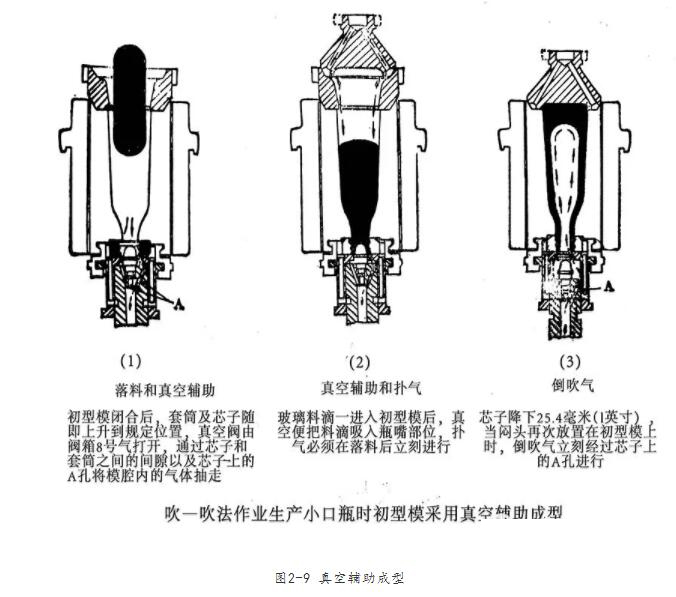

由于在撲氣過程,會造成溫度不均勻,重?zé)岵缓?,就會形成壁厚不均勻,產(chǎn)生撲氣箍。在漫長的制瓶歲月里,人們根據(jù)制瓶工藝各自的優(yōu)缺點,對其進(jìn)行了一系列改善。瓶口成形采用真空成形,而不用撲氣,這樣玻璃瓶就不容易出現(xiàn)斷腰的現(xiàn)象。并且瓶口部不過冷,它可以改善不良的分布。由此可以減輕瓶重。同時減少了漏斗與悶頭的動作,可適當(dāng)提高機(jī)速(圖2-9)。

圖2-9 真空輔助成型

② LPBB(Light Production Blow&Blow Process)法

捷克斯克勞玻璃機(jī)械公司斯克勞玻璃機(jī)械公司和德國漢堡國際玻璃技術(shù)公司聯(lián)合開發(fā)的吹吹法輕量瓶生產(chǎn)技術(shù)(LPBB)。

其基本原理即為應(yīng)用于瓶罐玻璃工業(yè)領(lǐng)域的帶真空輔助成型的吹吹法(類似于51工藝或95工藝)。

LPBB®之所以與眾不同且更加完美,其原因在于它在基本構(gòu)件中加入了最新的技術(shù),具體地講就是由捷克斯克勞玻璃機(jī)械公司(SKLOSTROJ)開發(fā)的具有專利的真空發(fā)生器技術(shù)。此真空的產(chǎn)生是由壓縮空氣沖出射流產(chǎn)生附壁現(xiàn)象,從而產(chǎn)生真空的。這一新型裝置為在初型模中的真空輔助成型瓶口及料胚成形的日常使用鋪平了道路,從而避免了阻礙該項先進(jìn)技術(shù)廣泛應(yīng)用的各種缺陷。

③ 壓—吹法生產(chǎn)步驟

壓吹法通常生產(chǎn)大口瓶,它與吹吹法的區(qū)別僅在于初型模中雛型的成型方法不同,雛型的內(nèi)腔是利用沖頭壓制而成,其過程都相同。

壓一吹法的操作工序如下:

a 裝料:料碗落下的料滴裝入雛型饃內(nèi)。

b 堵塞:為了不使玻璃料從口模下部擠出,使沖頭稍稍上伸,堵住落下的料滴。

c 壓成雛型料泡:擋板將錐型模上部蓋住,堵住料滴,沖頭進(jìn)一步向上頂壓,使玻璃與初型模、擋板、口模緊密貼靠形成瓶口和雛型料泡。

d 重?zé)幔簺_頭下降,雛型模開放,開始雛型料泡的“重?zé)?rdquo;。

e 翻轉(zhuǎn):口模夾著雛型料泡做180°翻轉(zhuǎn)傳送至成形模內(nèi)(圖10)。

圖2-10 大口瓶壓吹法工藝過程示意圖

f 吹氣成形:在成形模內(nèi),從雛型料泡口部吹入壓縮空氣(吹氣時間可根據(jù)需要調(diào)整),進(jìn)行最后的吹氣,吹成完整的制品。

g 鉗移:成形模開放,鉗瓶夾具將制品移到固定的風(fēng)板上,利用撥爪將風(fēng)板上冷卻后的制品按時撥到輸瓶機(jī)的網(wǎng)帶上,輸送去退火。

原來用壓吹法僅用于大口瓶的生產(chǎn),在70年代由德國海葉公司首次提出小口壓吹法并投入生產(chǎn)。

小口壓吹的瓶壁均勻度得到大大地提高,因此可以大幅度地減輕瓶重,真正做到了輕量化,并且可以大幅度地提高機(jī)速。

小口壓吹法在我國近幾十年是一個熱門的課題。但小口壓吹法對工藝技術(shù)要求十分嚴(yán)格。它的生產(chǎn)是一個系統(tǒng)的工程,必須認(rèn)真對待,才能達(dá)到滿意的效果

共0條 [查看全部] 相關(guān)評論